近年来,华球体育汽轮机公司坚持完整、准确、全面贯彻新发展理念,锚定公司“十四五”“147”战略发展目标,按照高端化、智能化、绿色化发展方向,加快技术创新,研制出系列低碳高效的能源装备;推进管理变革,全面建设绿色哈汽,为实现“双碳”目标、推进经济社会绿色低碳转型贡献智慧和力量。

绿色园区

汽轮机公司持续打造绿色生态环境,开展对园区绿化的全面升级改造,深入开展“绿色工厂”创建工作,并于2022年1月获批第六批“国家级绿色工厂”称号,在同年10月获得哈尔滨市政府200万元绿色循环发展现金奖励。此外,为打造“绿色公园”式厂区,汽轮机公司每年投入绿化费用数十万元,通过深化厂区绿色改造,新增绿化植被、绿化广场、职工休闲区等扩大公司绿地面积4500平方米,有效提升了公司厂区绿化容积率。

绿色车间

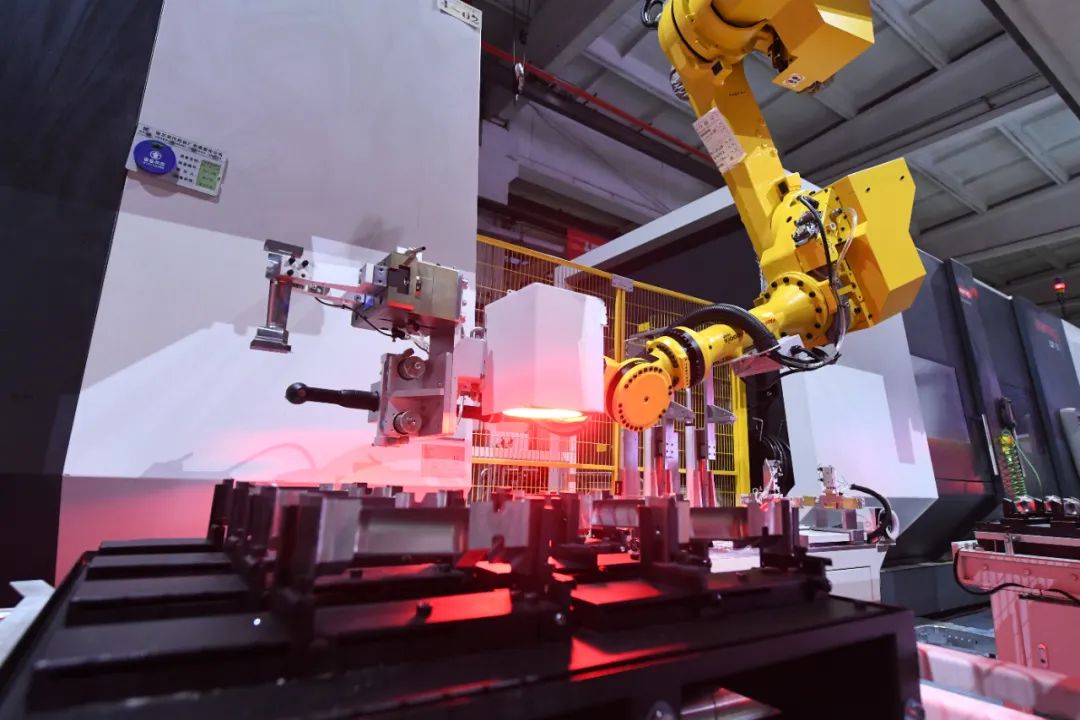

汽轮机公司以叶片分厂和重点工程分厂为试点单位,先行评估并创建绿色车间,降低能源消耗,提高能源利用率,为公司向绿色低碳转型发展奠定基础。持续加大高精、高速、高效、复合应用数控机床的投入使用力度,深入推进高精尖数控、智能化自动化机床技术的推广与应用,有效提升数控加工设备的能效。此外,汽轮机公司对正在使用的高负荷设备进行了智能化提升,实现了机加设备智能变频、多轴联动高效率生产,并按照国家高耗能设备淘汰目录,梳理设备设施,逐步完成设备更换。公司自主设计制作的轴承箱基架研磨工具、转子测速齿加工设备、高效移动式对轮孔珩磨工具等非标设备投入使用后,进一步提升了产品加工效率,降低了生产过程中的碳排放。

智能制造

汽轮机公司加快推进数字化转型,聚焦核心产品、关键工序,推动数字化车间、产线、单元建设,促进提高效率、减少浪费。高质量开展中小叶片、中小零部件自动化产线建设,促进优化加工工艺和生产工步;系统谋划并推进焊接、机械加工、热处理等各个环节的设备数据采集分析监视系统建设,实现生产过程透明化、能耗数据可视化;改进并优化汽轮机数字化总装,促进实现数字化技术与部套装配的深入融合。

绿色产品

汽轮机公司参与建设的世界首个非补燃压缩空气储能电站江苏金坛盐穴压缩空气储能国家试验示范项目成功并网并稳定运行,标志着我国新型储能技术的研发和应用取得重大进展。汽轮机公司作为重点设备配套企业,为该项目提供了共19台三类压容换热器核心设备。

汽轮机公司总承包的国家能源集团江苏泰州发电有限公司2号机组“三改联动”+控制系统“三化”改造项目顺利完成性能考核试验,机组综合供电煤耗较检修前下降14.46g/kw·h,50%负荷的供电煤耗下降约19.4g/kw·h,体现了机组优秀的综合性能和宽负荷性能。

汽轮机公司参与建设的国能(泉州)热电有限公司“热电联产分级匹配梯级利用关键技术研究与应用”项目技术成果达到国际领先水平。改造完成后,国能(泉州)项目机组供电煤耗同比下降约28克/千瓦时,每年可节约标煤量约9万吨,减少二氧化碳排放量约25万吨,减少二氧化硫排放量约800吨,减少氮氧化物排放量约700吨,有效实现燃煤机组大气污染物减排,实现能源清洁低碳,环境效益显著。

汽轮机公司设计制造的全球首台150MW超临界超高温煤气发电机组——湖南华菱湘钢节能发电有限公司高效余能发电项目1×150MW机组一次启机成功,一次并网成功,机组运行稳定,各项指标优异,标志着汽轮机公司在中小汽轮机产业取得了又一项重要突破,引领了中小机市场向高端化发展。

近年来,华球体育汽轮机公司积极贯彻落实国家“双碳”战略部署,坚持高端化、智能化、绿色化发展方向,加快清洁能源和战略性新兴产业布局,在长时物理储能领域不断取得新突破,先后获得金坛盐穴压缩空气储能国家示范项目、乌兰察布“源网荷储一体化”关键技术研究与示范项目、湖北应城300MW压缩空气储能电站示范项目、青海格尔木储能“揭榜挂帅”液态压缩空气储能示范项目膨胀发电机组等设备订单,并成功签订一台40KW等级有机朗肯循环(ORC)机组合同,实现公司ORC产品业绩“零”的突破。此外,公司参与申报的“国家能源用户侧储能创新研发中心”成功入选“十四五”第一批“赛马争先”创新平台,哈电发电设备国家工程研究中心有限公司正式成为能源行业余热利用设备标准化技术委员会秘书处承担单位,更有利于提升公司在高效节能领域的技术创新和产业推广,对我国能源行业创新、协调、绿色、开放、共享发展具有积极促进作用。

|